探索CIP优化在酿造过程中实现品质提升与可持续发展的关键作用。

作者:Andrew Klosinski,高级工艺工程师

酿酒行业正面临着来自多方面的重大变革。随着员工退休和人员流动加剧,专业知识的流失愈发严重,面对招聘难题和人员配置紧张的现状,使得酿酒人员在完成日常任务的时间愈发紧张。这不仅导致他们对原位清洗(CIP)系统的理解不够深入,也难以抽出时间去核查老化设备和过时的设施图纸。与此同时,企业还面临着更高的绩效指标审查以及对可持续发展的高度关注。尽管挑战重重,但优化机遇依然存在,而CIP系统正是开启诸多益处的关键所在。让我们深入探讨吧……

高效酿造是一场平衡的艺术

作为酿酒商,我们凭借创造力和精湛技艺,致力于为消费者酿造出最优质的产品。在外界眼中,我们的工作似乎仅仅是酿酒。然而,在现实运营中,我们大部分时间都在忙碌于确保企业高效运转的各项事务:从生产计划的制定、设备的维护保养,到物料的采购管理,以及人力资源相关的人员配备、安全培训等。有时,我们甚至忙得连将啤酒及时送到顾客手中的时间都所剩无几。

而在这诸多事务之后,我们才将有限的精力投入到清洁和消毒工作中。

酿造成功始于清洁消毒。

消费者可能未曾深思,但酿酒的成功,实则建立在卓越的清洁消毒能力与实践之上。清洁消毒是酿造的基石,理应与我们对配方和原料的专注投入同等重要。试想一下您的酿酒厂:在知识体系、理解深度和优先级排序中,CIP(原位清洗)处于何种位置?它是否:

- 做得出色,确保每一环节都达到最高标准?

- 可重复性强,每次操作都能稳定如一?

- 频率恰当,既不过度又不遗漏?

- 以可持续的方式进行,兼顾效率与环保?

- 还是仅仅被视为一项应付差事的任务?

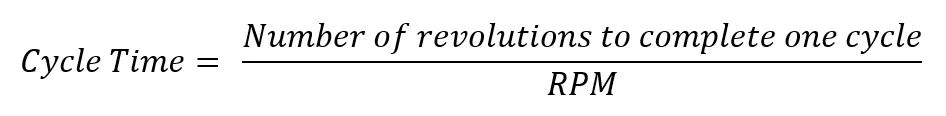

将CIP从“走过场”转变为“有意识的清洁”

想象一下,CIP不再是一项敷衍了事的任务,而是被提升到更高层次时,会带来怎样的变化。这不仅能能通过降低水、化学品、污水或废水处理成本,大幅提升您的盈利能力。更重要的是,这将为您的员工带来深远意义:他们能够提升专业技能,深入了解酿造过程中的关键环节,并为之感到自豪,从而激发更高的工作积极性和归属感。将您的方法和理念提升至始终如一地执行高质量CIP(原位清洗)的层次,不仅触手可及,更将带来显著的回报。从现在开始,让我们“有意识地清洁”。就像任何旅程一样,我们从起点出发。Clean with Intent(有意识的清洁)要求我们全面掌握系统硬件、检测设备和控制组件的细节。它由Change Management(变革管理)指导、支持并奠定基础。每一步都遵循“Inquire(询问)、Observe(观察)、Document(记录)、Verify(验证)和Implement(实施)”的路径,如图1所示。

通过三个问题构建 CIP 知识

学习始于好奇心。 我们通过提出三个问题来构建我们对 CIP 的了解:

- CIP 的目的是什么?

- 该系统是否能够满足这些要求?

- 当前采用的技术是否适合该应用?

在很多情况下,第一个问题——CIP 的目的——可能是一次简单直接的交流。对大多数企业而言,CIP 的目的是提供一个清洁卫生的环境,用于酿造、发酵、运输、过滤、储存或包装产品。关于“清洁”和“卫生”的确切定义很可能是讨论的重点。花必要的时间,召集一个知识面广的团队,明确这些期望,并围绕“清洁”和“卫生”制定规范。能够量化、测量、比较和追踪 CIP 数据是成功的关键。

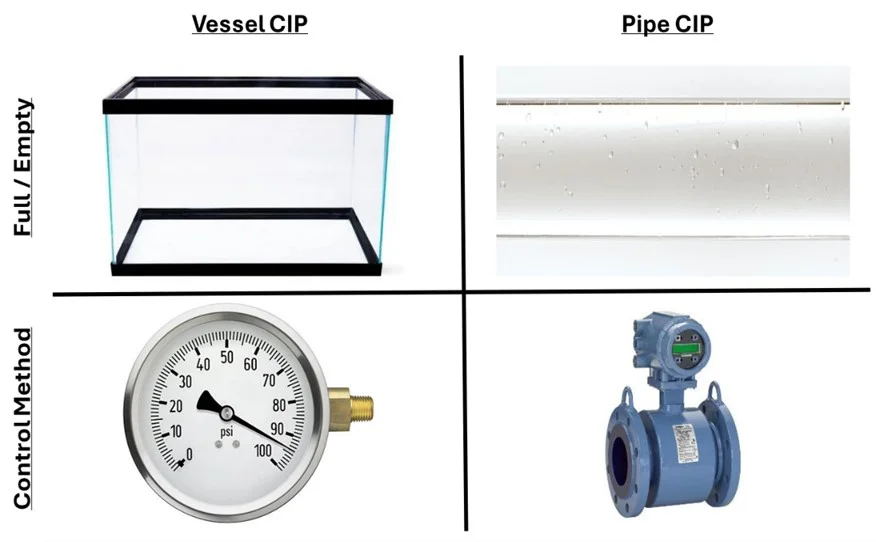

一旦围绕CIP(原位清洗)建立了明确的意图和结构,确定其当前状态的能力可能会引发多次讨论,并且很可能需要进行一些前期准备工作。对于许多人来说,我们接手的工厂系统可能已经经历了多次变更和扩展,其最初的系统设计和工艺流程可能早已不复存在。老化设备、不同的维护水平以及不断上涨的设备更新成本,都可能导致如今的CIP系统与最初投入使用时的状态大相径庭。例如,可能会出现以下一些问题:CIP供应泵的叶轮直径是多少?那台CSS泵之前是否一直以固定速度运行?变频器是什么时候加装的?您是否清楚每个容器中安装的是何种类型的清洗机构?每台清洗机的喷嘴直径是否一致?类似的问题还有很多。

我们的流程是否与不断发展的啤酒行业保持同步?

随着啤酒厂产品组合不断扩展至新型饮料,CIP(原位清洗)系统面临着新的挑战。例如,曾经专为啤酒生产设计的CIP系统,可能无法有效解决不同产品批次之间的风味残留问题。当前的储罐清洁机制是否能够彻底去除新型酵母菌株、非麦芽麦芽汁或不断变化的辅料中的固体和残留物,都值得深入考量。

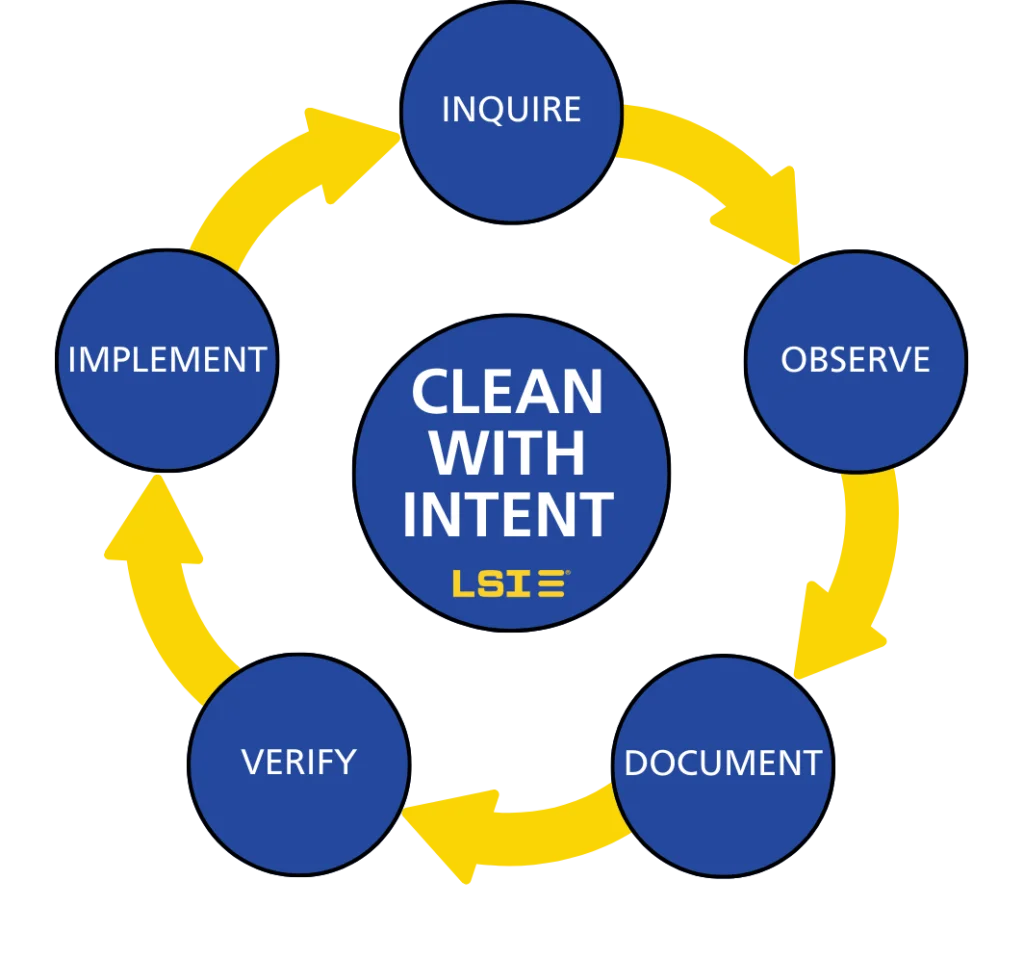

通过工艺流程图(PFD)捕获CIP工艺细节

正如您所见,可能有众多未知因素需要解决。此时,工艺流程图(PFD)可作为起点,帮助开展工作,并在了解过程中逐步记录细节(见图 2 示例)。通常,CIP 是通过循环或回路进行,而非单程完成。因此,从清洗液罐开始,沿着回路逐步推进,识别并记录每个泵、电机、阀门、仪表、换热器、化学加药点、清洗机和容器的详细信息。部分工作可借助现有的工艺和仪表图(P&ID)、通过计算机化维护管理系统(CMMS)获取的信息以及设备手册来完成。这些宝贵的信息反映了 CIP 回路的当前状态,并引领我们进入下一步——验证。

到现场去验证!

在这个阶段,我们需要深入理解整个流程,并亲自去核实其细节——包括设备的制造商、型号、尺寸、功率、直径、测量范围等。这是一项实地工作,需要我们爬上爬下、钻进钻出、躲避障碍并弯腰低头,沿着整个流程进行检查。在这个过程中,我们会记录设备铭牌和其他重要信息,以便与最初的过程流程图(PFD)进行对比。在实地检查中发现的情况可能与过去的文档记录不一致。这是正常的,也是我们开展这项工作的目的:我们需要了解当前系统的真实构成。凭借完整且反映当前状态的流程信息,我们现在可以进一步解答这个问题——CIP系统是否能够满足对其提出的要求和期望?

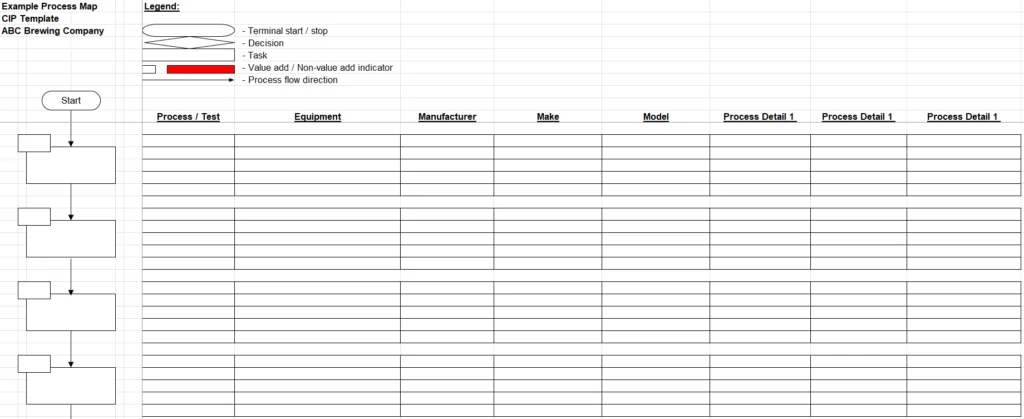

清洁的四大基本原则

在审查了 PFD 中记录的详细信息后,我们现在能够根据清洁的四个基本原则——时间、作用、化学物质和温度(TACT – 图 3),来确定实现我们对清洁和卫生定义的能力。

浓度 – 温度与化学品

对于CIP(原位清洗)原则中的温度和化学品(类型及浓度),我们必须考虑在清洗过程中需要处理的对象,比如固体残留物、风味物质、薄膜以及泡沫等。在这个问题上,目前没有比与您的清洁化学品供应商代表合作更好的资源了。他们拥有丰富的资源和专业知识,能够为您推荐并提供适合您具体应用需求的清洁剂。如果自行处理,可能会浪费资源(化学品、水、劳动力),还可能不必要地使您的设备暴露在损坏风险中,甚至存在安全隐患。

在我酿酒生涯早期,有人问我:“对你来说,最强大的工具是什么?”我思索片刻,脑海中浮现出在学校积累的众多参考书籍,于是我把它们作为答案。对方回答:“想法不错。但你拥有的最强大的工具其实是这个。”他指着电话说,“有了它,你只需打个电话给专家,就能在任何问题上获得帮助和知识。”简单、有力,而且无比正确。

请充分利用你已经支付过的资源,通过联系你的化学品供应商代表,获取专业的支持和建议。

借助这种支持,您将获得有关温度和浓度目标的指导。然后我们可以回到工艺流程图的细节,检查我们的系统能力。它能否达到推荐的温度?化学品是如何计量、混合、循环和验证的?最重要的是,这些操作能否安全进行?

一旦能力得到证实,我们就会通过测量清洗液的温度和浓度来对其进行验证。理想情况下,这可以通过在线仪器来完成。如果不可用,手动测量同样有价值,只是需要更多的协调、人力以及对数据的后期处理。无论采用哪种方法,文件记录都是重要的交付成果。

“通过记录工艺条件和结果,您可以清楚地记录当前工艺,也为将来的人员提供了可借鉴的路线图。”

通过这些努力,我们已经实现了理想的温度和浓度。然而,如果其他方面没有做到位,CIP的效果仍可能不尽如人意。我们必须同等重视清洗的各个要素。为此,我们将关注点转向清洗作用——实现卓越CIP的关键机械原理。

时间–比你想象的更重要

实现理想的 CIP 还需要什么? 时间。 时间是清洗的第四个方面,也可能是最不容易理解的一个方面。 准确了解清洗、冲洗和消毒储罐和管道所需的时间,可将 CIP 从过去的 “另一项工作 ”提升为可提高产品质量、改善可持续发展足迹并节省化学品和人工成本的工作。 好吧,听起来很神奇–我们该如何确定 CIP 各要素的流程时间呢? 让我们一起来看看。

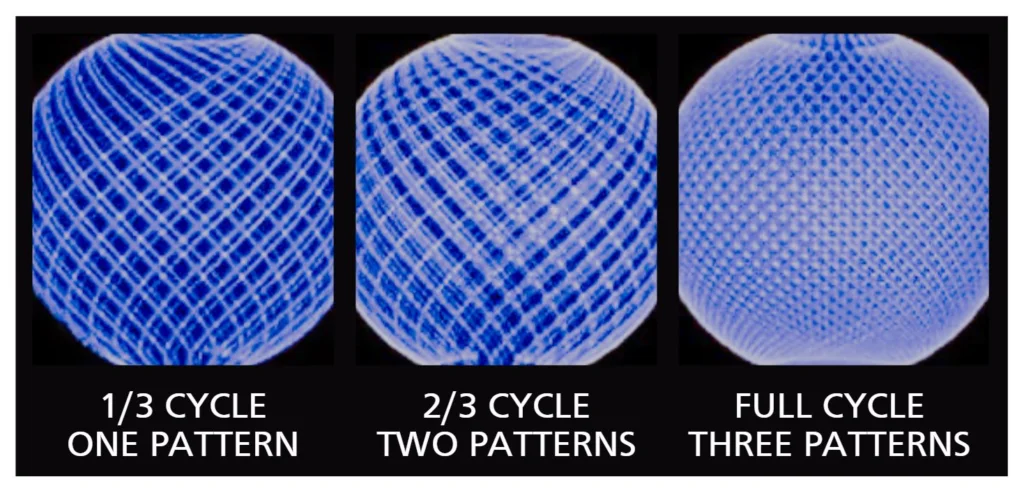

对于配备清洗机的容器,供应商会提供有关供应压力、转速以及完成一个完整清洗周期所需的转数的详细信息。 通常情况下,较高的清洁溶液供应压力会导致转速增加,并有可能在更短的时间内完成一次罐体清洗。

在图 5 中,您可以看到一个完整清洗周期是如何实现的。 请注意,即使只有一个清洗模式,整个油箱都已接触到清洗液。随后的每种模式都会继续填补最初未被清洗喷流影响的空间。 观察并了解循环和模式如何协同工作是节省时间和水的重要手段,尤其是在预冲洗、最后冲洗和卫生清洁期间。在这三种情况下,无需对容器的每一平方英寸进行直接喷射,因为只需分配、润湿容器表面和层叠清洗溶液即可。 只有在苛性碱清洗过程中才有必要进行全循环,以确保容器完全清洁。

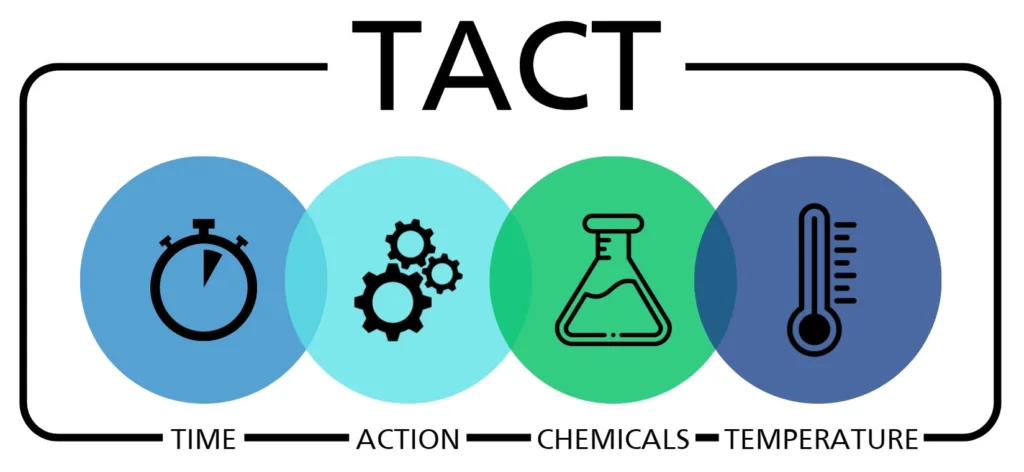

计算周期时间

是时候(是的,我刚说过)做个快速练习了。 让我们计算一下发酵罐苛性碱循环的总时间。 根据清洗机手册,我们确定完成一个循环需要 45 转。 在 125 PSI 的供给压力下,清洗机的转速为 5 RPM。 下面是循环时间的公式:

在这个例子中,循环时间为 9 分钟。 如果提供的苛性碱少于这个时间,就有可能导致清洗不彻底。 在苛性碱中花费的时间超过我们计算的时间,将导致收益递减,并可能影响生产可用性。

根据我们刚才的讨论,用工艺水进行苛性碱后冲洗的合适循环时间是多少? 冲洗需要多少次? 考虑一下冲洗的目的。 在这些步骤中,我们希望去除所有的苛性碱痕迹,并将水箱恢复到中性 pH 值。 因此,如果您说只需要一种模式,那么您的想法是正确的。 清水冲洗 3 分钟是一个很好的起点,可以通过在线监测或对冲洗水 pH 值进行取样测试来验证,以确保冲洗完全。

除了时间上的影响,您还可以考虑节约用水。 了解您的 CIP 系统设备的细节,可以节省各种形式的用水。

对于喷淋球,我们将采取不同的方法。 在 CIP 时间方面,喷淋球和管道有很多共同点。 在这两种情况下,我们都需要以 “物有所值 ”的方式执行每个清洗步骤——在不超时的情况下,根据需要尽量延长时间。 幸运的是,有一些仪器和工具可以让我们在清洗过程中深入了解清洗效果。

CIP 的有效性

对容器或管道进行内部检查是确定 CIP 效果最有效、成本最低的方法之一。 只需一个好的手电筒,就能很容易地看到固体、干泡沫或残留薄膜等不良物质。 一定要检查所有侧面、容器顶部、清洗机本身和管道,看是否有未完全清洗的迹象。 建议在 CIP 的各个环节(预冲洗前、冲洗后、碱洗后和最终冲洗后)进行这些目视检查。 这样,您就可以了解每个步骤的前后情况,并根据需要调整清洗时间。

另一种量化 CIP 效果的方法是使用在线浊度传感器监测回流冲洗和苛性碱溶液。 当浊度下降并保持在零值时,可以认为回路是清洁的,CIP 步骤就可以进入到下一步。 尽管如此,目视检查作为 CIP 效果的最终确认,仍是不可替代的。 这种检查不必在每次运行 CIP 时都进行。 相反,应将其视为对系统的例行审查。

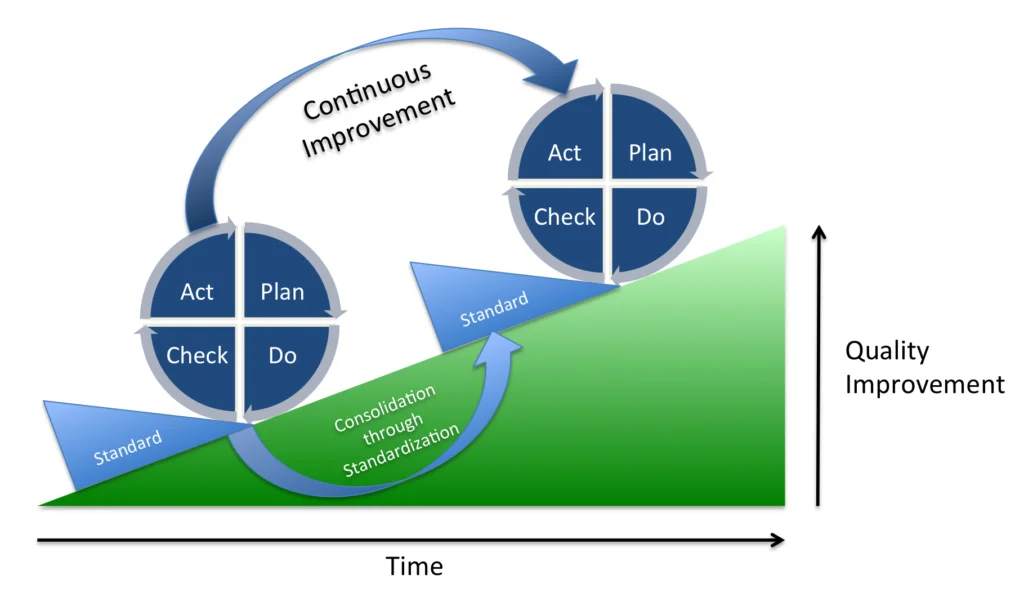

我们正处于最后冲刺阶段。每个CIP(原位清洗)的现状都已经被研究并记录在更新后的工艺流程图(PFD)中。温度、浓度、清洗作用以及循环时间都已经明确且经过验证。一切都很好,对吧?几乎如此。这项了不起的工作——调查、记录、测试和验证——带来了能够提供绝对清洁的工艺接触表面的CIP系统,并且这些系统能够在更短的时间内,使用更少的水和化学品完成清洗。做得很好!那么,如何确保这些成功在未来得以延续呢?欢迎来到变革管理(Change Management)。

管理变革,持续改进

变革管理可以有多种形式和几十种方法。对于我们的工作而言,其唯一目的就是持续保证我们所学到的知识和我们在 CIP 上取得的成功在未来保持成功。

你能想到自己或同事观察到流程偏差的实例吗?在团队会议上回顾所发生的事情时,是否有人提出过这样的建议:“只要让Tim稍微改变一下设定值,这样就可以解决了。”然后,当天晚些时候,在一次匆忙的走廊谈话中,你要求蒂姆改变流程,他也照做了。

在这个例子中,您如何看待解决方案的审核过程?在提出流程变更之前,对问题的理解程度如何?是否有进行文档记录的迹象?与生产、质量和其他利益相关者沟通的效果如何?

久经考验的变更管理系统

如果您认为这一流程变更值得改进,那您就错了。 这样的情况每天都在发生。 单个案例是可以容忍的。 然而,正是这些情况的叠加,慢慢侵蚀了我们的知识基础,让不确定性重新潜入我们的流程。 计划—实施—检查—行动(PDCA,见图 6)是变革管理最常见、最成功的形式之一。 这个久经考验的系统与我们刚刚用来改进 CIP 的步骤几乎相同:

| 计划: |

|

| 执行: |

|

| 检查: |

|

| 行动: |

|

Credit: Johannes Vietze, PDCA Process, CC BY-SA 3.0

与精益或六西格玛等其他解决问题的技术一样,在 “行动 ”阶段进行的最终标准化工作将确保这些改进现在已被锁定,流程不会回退或偏离其当前状态。

PDCA 是一个强大的过程,是强大的持续改进文化的核心。 如需更深入地了解 PDCA,请点击此处查看美国质量协会的文章。

结束语

您有什么想法?这是否激发了您将 CIP 超越日常工作的愿望?您能看到对底线和产品质量的潜在改进吗?您是否准备好卷起袖子将其变为现实?

我将为您提供所需的知识,帮助您开始并完成 CIP 改进过程。如果你希望在这一过程中得到支持或需要帮助,请知道 LSI 可以在这一过程中为你提供帮助和指导。LSI 倾听您的意见。

关于作者:

Andrew Klosinski 在加入 LSI 之前,他将 14 年的职业生涯奉献给了啤酒厂。作为一名拥有酿造 IBD 文凭的高级工艺工程师,他帮助北美各地的啤酒厂改善运营。他对啤酒行业充满热情,看到了运营改进的巨大潜力。Andrew 关注的一个关键领域是优化原位清洗 (CIP) 系统,他认为这对公司的成功至关重要。通过改进 CIP 流程,啤酒厂直接影响产品质量、客户满意度、可持续性、安全性、员工敬业度和底线。