传统的DCS存在故障风险,并缺乏本地支持。我们决定迁移到PlantPAx,我们需要一家在精细化工行业拥有批量处理经验的罗克韦尔自动化系统集成商为我们提供帮助。

一家为造纸、水处理、皮革和各种特殊化工行业提供化学品的世界知名精细化学品生产企业准备更换其陈旧的DCS,LSI倾听了客户的意见,并开始改变客户的生产控制,为未来做好准备。

客户需求

客户使用的是过时的横河分布式控制系统(DCS),而且没有本地支持。作为一家高危险性化学品的制造商,他们深知其过程控制存在操作和安全风险、维护挑战以及意外停机的可能性,所有这些问题都不容忽视。他们的目标不仅是可靠、稳健、安全,而且是支持他们数字化转型目标的DCS平台。

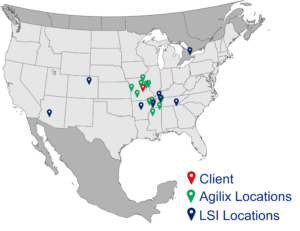

在当地经销商Agilix Solutions的帮助下,客户选择了罗克韦尔自动化的PlantPAx DCS,并计划独立实施该项目。然而他们很快意识到,所需的时间和内部资源将大大延迟迁移的完成。LSI因此得到了一个绝佳的机会,与罗克韦尔的Encompass合作伙伴合作,提供一个全面的解决方案,满足客户的需求,并与他们的发展计划保持一致。

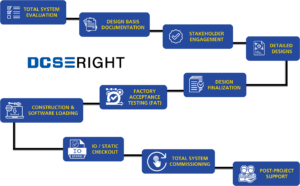

DCS≡RIGHT解决方案

LSI采用了DCS≡RIGHT方法,这是一个经过验证的流程,可以简化从传统控制系统到现代DCS的迁移过程。通过使用这种系统化的方法,我们能够最大限度地减少停机时间和风险,保持良好的沟通以消除意外和代价高昂的错误,并确保项目在预算范围内如期完成。

全面系统评估

在探索阶段,LSI倾听了客户的需求,并为新的DCS制定了愿景。然后,LSI对当前控制系统进行了完整的评估:

- 记录现有的控制系统架构并识别风险点

- 确定如何最大限度地提高操作性和可靠性

- 探索纳入新技术和优化系统的机会

- 确定如何减少停机时间并保持生产连续性

评估过程中发现了一些风险和挑战:

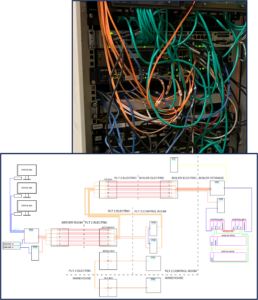

架构问题

- 没有任何分段的扁平网络架构——没有网络管理

- 工厂遇到无法解释的控制网络问题

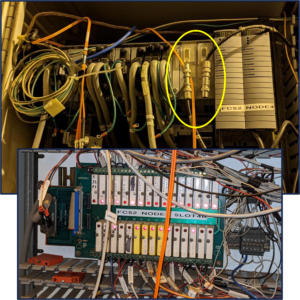

缺乏对传统横河DCS的支持

- 没有本地技术支持

- 集成商/第三方支持有限

- 当地没有分销商

DCS硬件故障

- 基于同轴的骨干通信出现故障,难以排除故障

- 旧的I/O模块出现故障,难以更换

- 卡件上的“废弃”无效点数

内部知识

依赖内部知识造成的业务风险

依赖内部知识造成的业务风险- 没有电气图纸,没有I/O图纸,没有电机控制图纸

- 没有标签命名标准

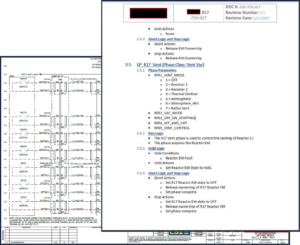

- 没有记录的控制叙述/功能规格

缺乏DCS分段

繁琐的自动化

- 难以改变自动化策略

- 传统DCS中不存在模块化代码

- 没有真正的“批处理”程序——只有一个序列表

- 需要大量手动操作来修改编程

LSI深悉PlantPAx系统的能力,在评估期间发现了许多改进的机会:

- 实现数字化转型:

- 为将来MES集成到ERP系统做好准备

- 为将来的维护系统集成做好准备,以便进行预测性维护或基于条件的维护

- 自动化批次报告将淘汰纸质批次表

- 为将来从ERP系统自动创建批次和管理配方做好准备

- 更好的流程改进工具

- FT Historian可提供洞察力和改进意见

- 模块化编程

- 实施ISA-88编程——CM、EM、阶段

- 低代码/无代码的批量灵活性,工艺工程师无需专门的控制工程师帮助即可进行维护

设计基础文档

LSI利用我们在系统评估期间所学到的知识,组建了一个专门的团队,并编制了文件,为正确执行DCS迁移提供了高层次的实施计划。

- 制定了整体项目范围、时间表和预算

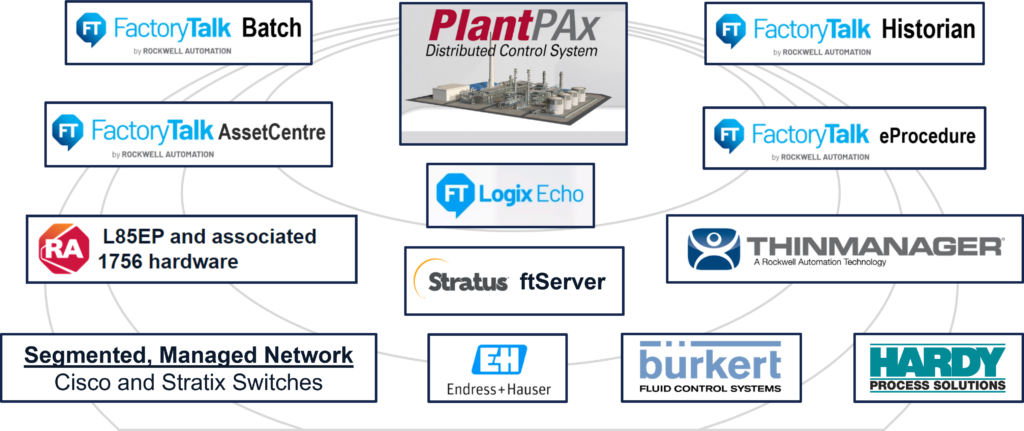

- 与罗克韦尔Encompass合作伙伴一起评估并确定了要使用的具体技术

- 创建了用户需求规范文档

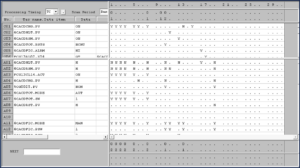

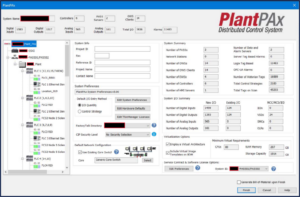

使用PlantPAx系统估算器(PSE)来开发和确定系统规模

使用PlantPAx系统估算器(PSE)来开发和确定系统规模- 设计基础包括:

相关人员的参与

组织相关人员的参与是任何成功的DCS迁移项目的关键部分。首先要花时间与操作人员(维护技术人员、工厂操作员等)沟通。我们倾听他们遇到的独特问题,记录他们的工作流程,并记录系统的功能要求。

我们还创建并实地验证了遗留设备的图纸,以确保工厂细节的准确性和时效性。客户方的相关人员在早期就经常参与其中,这培养了他们对解决方案的强烈主人翁意识。这种参与延伸到组织内的各种角色,包括:

- 工艺工程师——功能方面的意见

- 操作员——人机界面外观/感觉、定制要求

- 机电/维护人员——可靠性设计、标准部件

- 运营调度人员——停机和调试计划

底线是我们优先考虑客户,因为我们要做的是对系统运行人员有意义的事情,而不是对控制工程师有意义的事情。

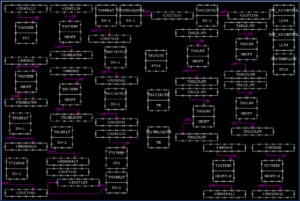

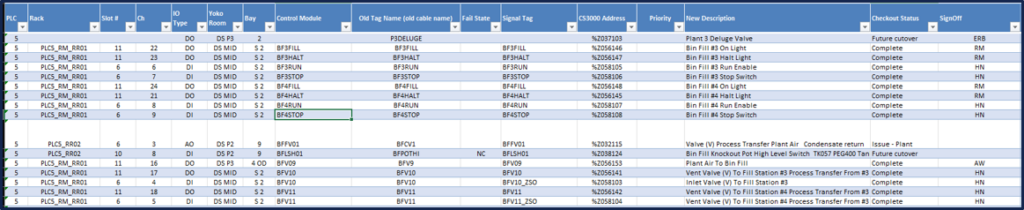

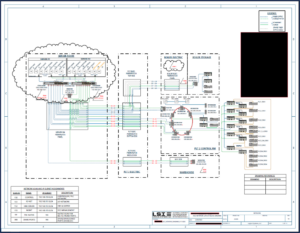

详细设计

前期工作完成且客户同意后,我们就开始为新系统制定计划。这包括硬件图纸和软件配置的功能规范文件。在设计和开发过程中,我们定期与客户进行沟通,以避免错误的假设,并允许客户提出意见和进行调整。

- 功能规格——34份文件

- 电气图纸——310张图纸

- 人机界面显示器——250台显示器

- 软件:

- 控制模块——2,010个

- 设备模块——166个

- 阶段——260个

- 配方——35个

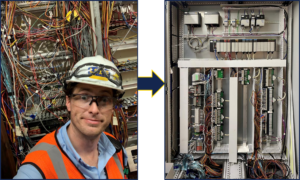

设计完成

在这一步骤中,我们制作了12台独立的控制柜,配置了软件,开发了流程模拟和测试计划,并对新的DCS配置进行了内部测试。值得注意的是,我们进行了100%的内部测试!

我们还一路与客户完成了中间配置审查,确保我们达成一致——确保工厂验收测试中不会出现意外。

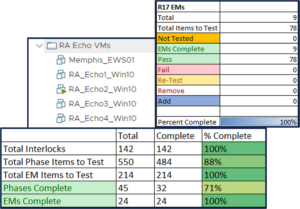

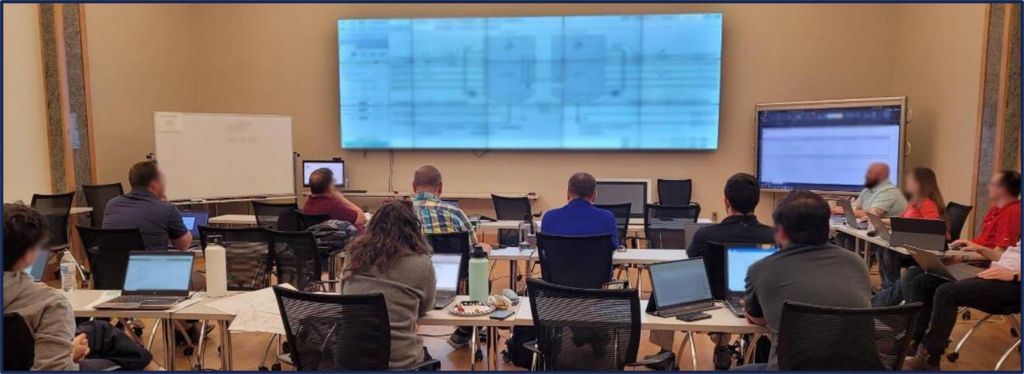

工厂验收测试(FAT)

我们在LSI的场地内进行工厂验收测试,以尽量减少对客户团队“日常工作”的干扰。我们会对系统进行全面模拟,供客户批准。验证是DCS≡RIGHT的一个重要组成部分,因为我们相信,这可以消除启动过程中的紧张气氛。

FAT的重点:

- 参与设计的工程师随时准备将任何更改实时纳入其中

- 在FAT之前,100%的软件经过LSI测试

记录在案的测试计划事先得到了客户的批准

记录在案的测试计划事先得到了客户的批准- FAT按每个流程领域划分

- 完成了六个FAT

- 根据功能规格以及客户资源的内部知识对软件进行测试

- 使用检查表和进度跟踪来确保准确性和及时性

- 邀请工程师、操作员和维护人员参加FAT,以保持参与性和连续性

施工与软件配置

一旦系统经过全面测试并获得批准,我们就冻结配置并执行计划,更换旧硬件并实施新的软件配置。

在这个项目中,施工和调试分为五个独立的停工期,以尽量减少对生产的影响。这就需要进行更多协调,并提供临时I/O映射,以促进多阶段调试。

施工分为以下阶段:

- 第一阶段——控制网络基础设施

- 第二阶段——以太网电磁阀汇组——800 I/O

- 第三阶段——7个单元操作——1,050 I/O

- 第四阶段——4个单元操作——850 I/O

- 第五阶段——5个单元操作——1,150 I/O

I/O/静态检查

在新的DCS安装后,我们对新控制系统的所有现场设备进行了测试,以确保运行成功和系统可靠性。这就是DCS≡RIGHT的方式。

全面系统调试

在调试过程中,LSI与客户一起在现场提供支持并运行整个过程。该项目分五个阶段进行调试,以尽量减少对生产的影响。通过临时编程,传统的DCS可以与新的PlantPAx DCS一起工作。调试了35种不同的批次配方——所有这些配方都面临着无法进行“测试”的重大挑战。我们的目标是在第一批生产出可销售的产品。我们很高兴地告诉大家,第一批产品取得了成功,避免了昂贵的废品!

项目后期支持

LSI提供了全天候支持,直到完全达到所有成功标准。我们还根据客户的要求提供了持续的支持,以进行调整和小规模更新。

合作伙伴的全面解决方案

在DCS迁移中,合作伙伴关系的价值不容忽视,罗克韦尔自动化的Encompass合作伙伴在其成功中发挥了重要作用。

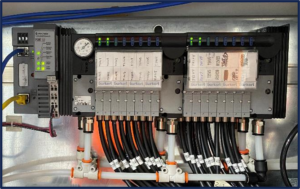

LSI与分销和Encompass合作伙伴合作一起提供了一个全面的解决方案:

- 我们用Burkert以太网/IP螺线管歧管取代了旧的120VAC硬连线螺线管

- 消除了硬连线I/O

- 原生集成到PlantPAx

- 我们提供了E+H仪器、Hardy称重秤和Powerflex VFDs

- 这些以太网/IP设备以前连接到单个L73 PLC,然后通过Modbus映射到DCS

- 迁移到PlantPAx允许本地集成并消除了Modbus映射

- Stratus ftServer

- 允许远程管理——由于客户端缺乏IT/OT资源,这一点很重要

- 完全冗余的虚拟化服务器

项目成果

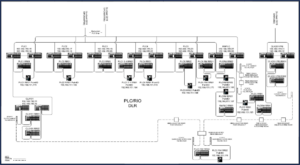

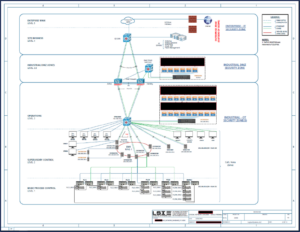

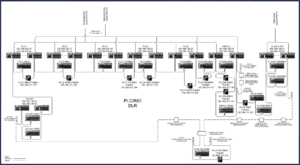

一个安全的分段网络

- 按照普渡模型正确分段和保护网络

- IDMZ设计用于连接到企业网络

DCS 分段

- 控制器分段以与过程单元操作保持一致

- 能够关闭单个控制器并保持工厂其余部分运行

新硬件

- 全新DCS硬件

- 新型光纤和以太网控制网络

- 新的Stratix开关

- 新的ftServer和瘦客户端

- 新的L85EP处理器

- 新的1756 I/O

- 可提供长期支持和服务

本地支持

本地支持

- 多层本地支持

- 来自Agilix的本地分销商支持和零件供应

- 持续的LSI支持

- 庞大的罗克韦尔和合作伙伴支持网络

模块化自动化

模块化自动化

- PlantPAx 5.0

- 应用代码管理器(ACM)

- PAx对象

- 专为批量应用而设计的阶段

- FT批处理

数字化转型平台

安装了罗克韦尔自动化最先进的PlantPAx DCS后,客户可继续进行数字化转型。项目中使用的技术为他们的转型之旅助力:

有了PlantPAx,客户为未来做好了准备:

- 为未来MES集成到ERP系统(Plex)做好准备

- 为未来的维护系统集成做好准备,以实现预测性维护或基于状态的维护(Fiix CMMS)

- 设置仪器校准管理(FT AssetCentre或E+H FieldCare)

- 自动化批处理报告可消除纸质批处理表

- 为未来从ERP自动批处理创建和配方管理做好准备

更好的流程改进工具

- 可靠的历史数据可提供洞察力和改进意见(FT Historian)

LSI 倾听并交付

成功迁移PlantPAx后,客户使用FactoryTalk Batch简化了流程,确保了网络安全并对网络进行了分段,根据工艺单元的运行情况对控制器进行了分段,安装了新的DCS硬件,并可随时获得本地支持和持续支持。有了PlantPAx,客户就拥有了一个成熟的平台,可在未来将MES集成到ERP系统(Plex)、将维护系统集成到预测性维护或基于状态的维护(Fiix CMMS)、仪表校准管理(FT AssetCentre或E+H FieldCare)、自动批量报告以及更好的流程改进工具(FT Historian)。

您是否正在寻找一个能帮助您提高运营绩效的合作伙伴,以助您的公司迈向未来?让我们今天就开始对话——LSI倾听您的声音。